EBSDの説明

分析法

アプリケーション

ヒントとコツ

技術

電子後方散乱回折(EBSD)は、サンプル表面からの情報を得ることができます。しかし、結晶構造、3D 結晶粒径、界面粒界を調べるために、3D 体積から同じ種類の情報を得ることが、しばしば要求されます。対象体積の大きさに応じて、以下の複数の方法で実現可能です。大規模な特徴の場合、機械的な切断技術を使用して、サンプルの異なる深さに新しい表面を露出させ、その異なる深さで分析が可能です。更に、慎重に制御されたブロードイオンビームミリングにより、材料の層を段階的に除去できます。近年、これらの技術はいずれも自動化され(場合によっては、走査電子顕微鏡(SEM)から研磨装置へのサンプル搬送にロボットアームを使用)、100 s μm から mm スケールの 3D 微細構造を効率的に生成できるようになりました。

小規模の特徴では、SEM チャンバーからサンプルを取り出してから、より多くのデータを収集するためにサンプルを再配置することは現実的ではありません。その解決策として、集束イオンビームと組み合わせた SEM(FIB-SEM)を使用し、イオンカラムで各 EBSD マップの間の表面を削り取る方法があります。

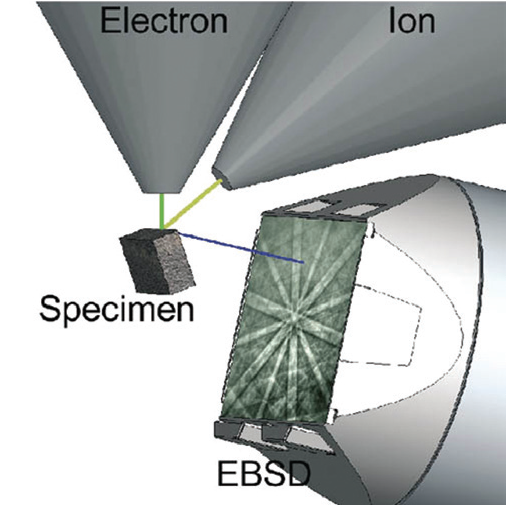

このプロセスも、通常、自動化されています。そのためには、イオンビームがサンプル面に平行になるようなミリングと、EBSD データ収集の両方に適した形状にサンプルを配置する必要があります。

FIB-SEM を用いた自動 3D EBSD のためのジオメトリ設定。FIB ミリングの場合、サンプルを 180 度回転させ、イオンビームが分析する表面と平行になるように傾けます。

設定によっては、この2つの作業ジオメトリーの間で、サンプルを自動的に移動させて両方に最適なジオメトリにすることもできますが(上図参照)、他の設定ではサンプルを移動させずに、EBSD データの取得と同時にミリングもできる単一のジオメトリにすることができます。

EBSD データセットを取得し、新しい表面を露光するプロセスを繰り返すことで、分析体積内の微細構造の 3D 表現を生成可能です。良いデータ分解能を得るために、数十枚ものスライスからデータを収集する必要があります(100枚以上になる可能性もあります)。

検出器技術の大幅な向上により、3D EBSD データセットの取得にかかる時間は劇的に短縮されましたが、ミリングに要する時間が長いため、実験には24時間以上かかることがあります。最近のプラズマ FIB 技術の発展とフェムト秒レーザーの FIB-SEM への統合により、106 μm3 を大幅に超える体積の高速 3D 解析が可能となり、更なるスピードアップが期待されます。

3D EBSD解析の大きな課題の1つは、データを完全な 3D 体積に再構成し、そのデータセットから重要な情報を抽出することです。また、EBSD マップ作成時のサンプルのドリフト(最新の高速 CMOS ベース EBSD 検出器の使用により、ドリフトは通常最小化されます)により、個々の層間に何らかのオフセットが発生することがあります。また、各スライス間の間隔にばらつきがあり、再構成時に補正が必要な場合もあります。

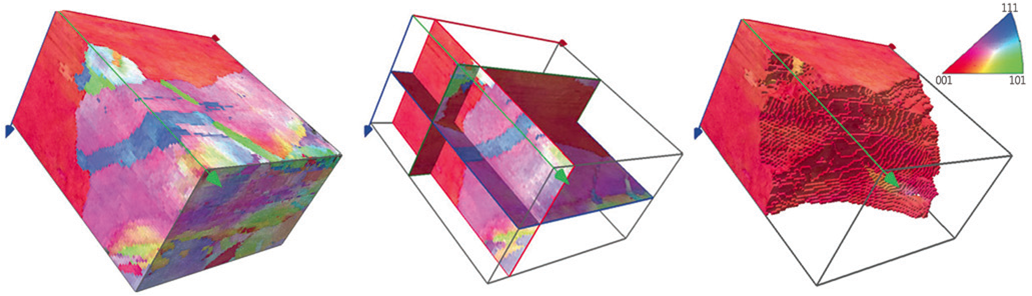

一度スライスを整列させ、完全な 3D 体積にコンパイルすると、その後の解析で、通常の 2D 測定では不可能な非常に価値のある情報を抽出できます。例えば、下図のような 3D 結晶粒形状、境界界面の詳細な研究、 3D における塑性ひずみ(および転位)の分布の研究などがあります。

市販の 3D 再構成ソフトウェアも存在しますが、多くの研究者がオープンソースのソフトウェアパッケージ「Dream 3D」を活用しています。

銅の 3D EBSDデータセットから、x、y、およびz方向に、0.2 μm のステップサイズで収集した51枚の EBSD スライスの例です。左:再構成および加工された 3D方位マップ;中央:X、Y、およびZ平面における断面図;右:選択された単一粒子が強調表示されます。フル体積は、20×18×10 μm です。