EBSDの説明

分析法

アプリケーション

ヒントとコツ

技術

直接研磨した表面は、電子後方散乱回折(EBSD)で測定できますが、サンプルが導電性の場合、電解研磨でパターン品質を向上できる場合が多いです。

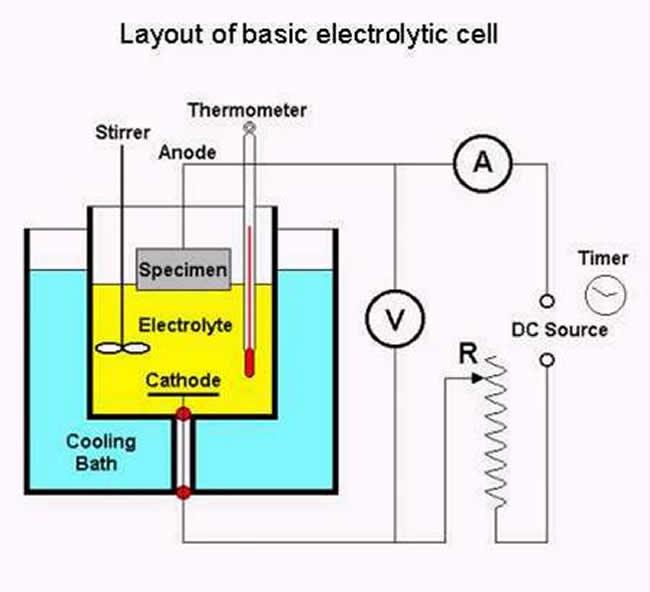

電解調製は、2 つの電極である陽極と陰極を備えた、液体電解質を含む電解反応セルを使用します。研磨 / エッチングされるサンプルは陽極を形成します。電流を流すと、陽極の金属が溶解し、漂い、陰極に皮膜として沈着します。電極を外部電源に接続し、電圧をかけることでセル内に反応が起こります。

金属サンプルの EBSD は、通常、電解研磨のみで十分で、電解エッチングは通常不要です。

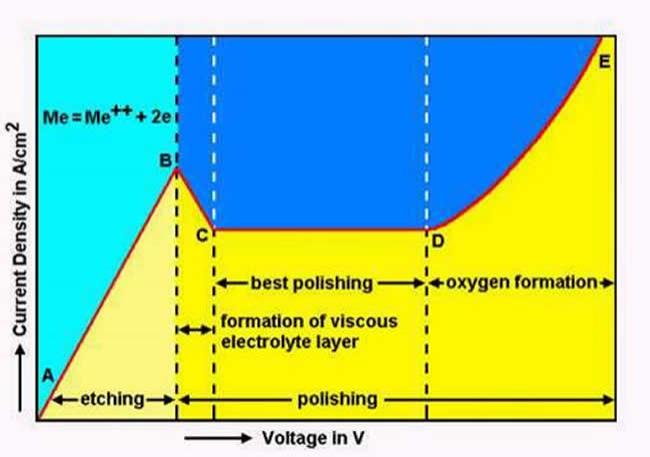

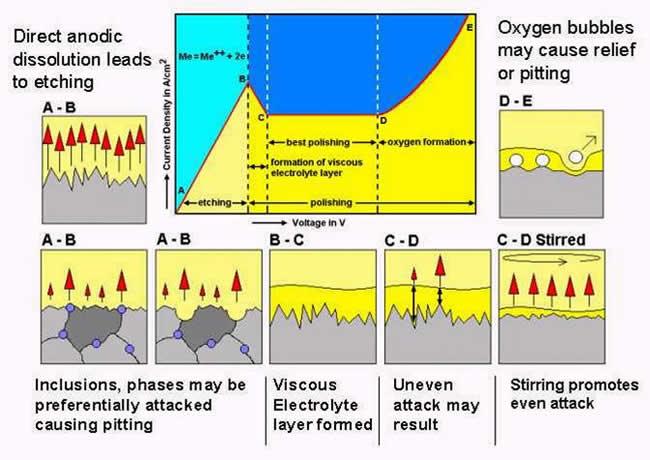

上図は、電解槽の特性曲線です。この曲線は使用する電解液に依存し、異なる電解液では変化します。目的の研磨/エッチング特性を得るために、陽極の電圧および電流密度、電解液の組成、温度、攪拌を制御することが重要です。これらのパラメータを適切に制御することは難しく、更に電解液の多くは危険物で、爆発する可能性もあります。後者の場合、温度管理が重要です。必要な経験と安全対策がなされていない状態で、電解研磨やエッチングを試みないでください。

エッチング/研磨特性を支配する要因には、以下が含まれます。

| 利点: | 欠点 |

| "研磨およびエッチングが可能 | 導電性試料のみ |

| 迅速な準備プロセス | すべての合金が研磨できるわけではない |

| プロセスが自動化されている場合、再現性がある | 優先攻撃やピッティングが発生する可能性がある |

| 機械的な変形や表面の汚れがない | エッジ保持力なし |

| EBSD に適した表面加工が可能 | 研磨面積が限定 |

| エッチング | |

| 有害な電解液 | |

| 温度管理が重要 |

直接研磨された表面は EBSD で検査できますが、多くの場合、エッチングによってパターン品質が改善されます。さらに、エッチングによって結晶粒の構造が明らかになり、メリットも大きいです。しかし、エッチングは第二相を優先的に攻撃したり、粒界を過剰に攻撃したりすることがあります。エッチング液の選択と使用には注意が必要です。エッチングの前後に光学顕微鏡でサンプル表面を観察し、効果を評価します。研磨が困難な材料は、エッチングと再研磨を繰り返すと良い場合があります。この方法は、従来の研磨やエッチングでは十分な表面が得られない場合に、EBSD に適した無損傷の表面を露出できます。耐酸性または耐アルカリ性の特殊な研磨布を使用して、研磨中に希釈したエッチング剤を研磨布に添加することも可能です。これは効果的ですが、制御が難しい場合があります。ある程度の経験が必要です。

使用するエッチング液は、試料表面を均一に溶解し、酸化物や反応生成物の層を残さないようにする必要があります。これらの層は、回折を完全に抑制できます。金属組織学の教科書に掲載されているエッチング剤の多くは、厚みの異なる酸化膜の形成を利用して、光学顕微鏡で見える色を作り出す「コントラストエッチング」です。したがって、これらのエッチング剤は一般に EBSD には不適切です。