EBSDの説明

分析法

アプリケーション

ヒントとコツ

技術

予備研磨は、研削工程に続いて実行され、研削工程で生じた変形や傷の除去を目的としています。最終研磨は、コロイダルシリカを用いた機械研磨や振動研磨で実行できますが、それ以外の方法で最終研磨を実行することも可能です。電子後方散乱(EBSD)分析に適したサンプルの調整は不可欠なので、研磨の重要性は軽視できません。

微研削工程で生じた変形や傷を取り除き、反射率の高い表面を得るために、サンプルは顕微鏡で観察する前に研磨する必要があります。効率的な材料除去を実現し、あらゆる材料や結晶相を安定して切断するために、最も硬い砥粒として知られているダイヤモンドが使用されています。ダイヤモンド研磨は、様々な準備面/研磨布と、異なるダイヤモンド粒径で実施できます。研磨の回転数、方向、力、時間、使用する潤滑剤などについては、メーカーの指示に従います。

研磨は研削と似たような作業ですが、研磨剤を保持する支持媒体が、より大きな「衝撃吸収性」、つまり研磨剤がある程度動いて試料の表面吸引力に適合する能力を備えています。したがって、研磨面材によって特性が異なります。柔らかい研磨布(高反発研磨布:反発力とは、衝撃を吸収して形状に復元する能力)は、衝撃吸収性が高いため、損傷を与えずに優しく研磨できます。しかし、柔らかい研磨布は、研磨剤が異なる部分を異なる速度で研磨でき、「リリーフ」が生じます。「リリーフ」とは、研磨表面に形成される起伏を意味する言葉です。SEM は一般的に被写界深度が深いため、ある程度の大きさは許容できます(または望ましい)が、研磨面の極端な起伏やリリーフは避ける必要があります。逆に硬い研磨面や布は、より平らな「平面」を作り出しますが、材料の表面に研磨傷が残ったり、表面的な傷を助長することがあります。

したがって、硬い布に粗い研磨剤をつけて磨き始め、柔らかい布に細かい研磨剤をつけて仕上げるのが一般的です。細かい研磨は長時間実行せず、過度のリリーフを起こさず、目的の表面仕上げを得るのに十分な時間実行します。

| 硬い布(低反発) | 柔らかい布(高反発) |

| 高い平面性 表面の | 「リリーフ」やエッジの丸みが発生するリスク |

| 高速磨耗率 | 優れた反射率 |

| 最高のエッジ保持力 | |

| 最小限の浮き出し | |

| 低リスクの「引き抜き」 | |

| より粗い傷 |

画像提供:Struers.

EBSD の場合、一般的にコロイダルシリカを用いた最終研磨段階を追加する必要があります。最終研磨は長時間実行せず、過度のリリーフを起こさず、目的の表面仕上げを得るのに十分な時間実行します。

コロイダルシリカは、化学機械研磨、つまり機械的研磨とエッチングの効果を併せ持つ研磨剤です。このようなストック除去は、少ない労力で損傷のない表面が得られるため、多くの場合 EBSD に理想的です。一般的な砥粒の大きさは、0.05 ミクロンです。注意:コロイダルシリカは結晶化しやすく、乾燥させておくと琢磨布が劣化します。さらに、サンプルの研磨面に膜が形成される可能性があり、除去する必要があります。そのために便利なのが、研磨の最後の数秒間に研磨布を水で流し、サンプル表面をきれいにする方法です。水分含有量が少なく、表面に水分の凝縮を起こさない揮発性の溶剤を使用して、通常の方法でサンプルを除去し、乾燥させます。アルコールが理想的ですが、アセトンは理想的ではありません。コロイダルシリカがなくなるまで研磨布を水で流し、回転させて水を切り、研磨布が汚染されないように適切な容器に保管します。研磨布を汚さないように細心の注意を払うことが、最良の結果を得るための重要なポイントです。適切な研磨布、回転速度、方向、力、使用時間については、メーカーの指示に従います。

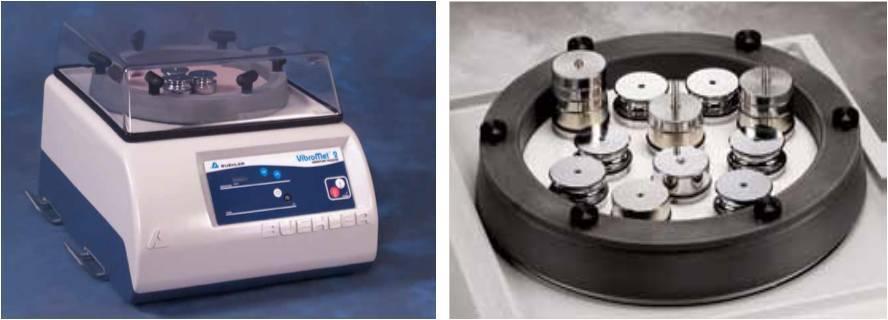

振動研磨は、機械加工後に残った微細な変形を除去します。EBSD を含む、様々な材料や用途で高品質な研磨面を作成できるように設計されています。毎分 7200 回の水平振動運動により、優れた品質と卓越した平坦度を持つ効果的な研磨作用が得られます。独自の振動作用により、変形が少なく、より平坦な表面が実現し、エッジの丸みを抑えます。また、電解研磨のような危険な電解液を使用せずに、ストレスのない表面が得られます。

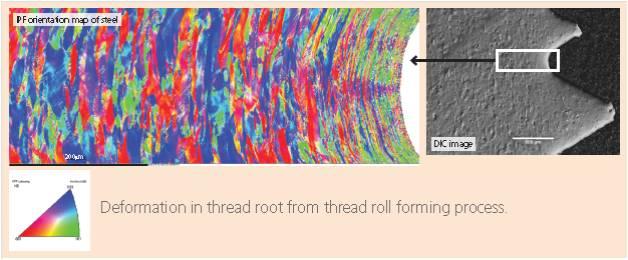

鋼材の変形解析における EBSD の利用。

振動研磨機。

画像提供:Buehler.