EBSDの説明

分析法

アプリケーション

ヒントとコツ

技術

小さな試料は、一般的に、研削や研磨のためにサンプルを安定した媒体に支持させるためのマウントが必要です。媒体は、コールドマウント方式とホット圧縮マウントコンパウンドのいずれかを選択できます。また、試料を埋込材に入れたまま分析する場合は、導電性の埋込材の使用を検討することが重要です。

サンプルのマウントの概要:

様々な製品が発売されています。一般的に、アクリル樹脂を含む速硬化製品は、過度に発熱することが多く、エッジの保持力が弱く、収縮が大きいため、好ましくありません。硬化時に樹脂がサンプル表面から収縮することを「収縮」といいます。この空隙には、研削や研磨で発生した砥粒が溜まり、研磨面のクロスコンタミネーションを引き起こすため、好ましくありません。さらに、サポートされていないエッジは、研磨段階の準備段階や丸み付けの際に損傷を受けやすくなります。マウント材料に空隙があると、傷のない良好な研磨面を得ることは困難です。

エポキシ樹脂タイプは、一般的に、高硬度および低粘度、硬化時の発熱が少ない、エッジの保持力が高いなどの特徴があります。十分な時間をかけ、材料が完全に硬化したことを確認してから作業を進めます。エポキシ樹脂は、最初に「硬化」してから完全に硬くなるまでに、かなりの時間がかかることが多いです。エポキシ樹脂の硬化には、常温硬化の材料よりも早く硬化し、硬くなる傾向があるため、低温オーブンの使用が推奨されます。導電性充填材が、コールドマウント方式で使用できることに注目します。

コールドマウントの特徴:

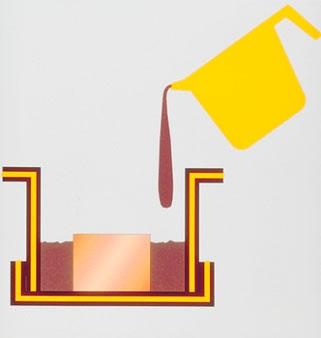

エポキシ樹脂を使用したコールドマウント工程の説明。

真空含浸中のコールドマウント(エポキシ)サンプル

異なるコールドマウント材料を用いてマウントしたサンプルの例

画像提供:Struers.

ホットマウントは、熱硬化性または熱可塑性のマウント材料を、熱と高圧をかけるマウンティングプレスで硬化させる方法です。このマウント方法は、短時間で硬いマウントを作成できます。しかし、加熱(一般的に180℃ほど)と大きな加圧は、繊細で柔らかいサンプルや低融点のサンプルには不適切です。繊細なサンプルを圧力の影響から保護するために、成形キャビティ内の支持構造物の下にサンプルを置くなどの技術が使用される場合があります。これらの支持構造は、マウント材料が粒状であり、最も損傷を与えやすい時にかかる最初の圧力からサンプルを保護できます。マウント材料が流動的になった場合、浸透してサンプルを包み込み、静水圧をかける必要があります。静水圧は、最も繊細なサンプルを除いて問題なくかけることができます。非常に柔らかい材料または熱に弱い材料の場合、ホットマウントは不適切です。適切な硬化が重要であることに注意してください。時間や温度が不十分な場合、サンプルのマウントが部分的に硬化してしまうことがあります。このような状態において、マウント材料の特性が十分に発揮されず、材料が緩んで粉状になることがあります。一般的に、硬化が不十分な場合、硬度や摩耗特性が悪く、エッチングや溶剤の影響を受けやすくなります。また、真空下での特性は非常に悪く、アウトガスの発生が大きな問題となります。マウント段階の故障が疑われる場合、一度サンプルを取り出して、再度開始します。

導電性マウント樹脂も利用可能で、SEM 検査に適していますが、接着性や硬度特性はエポキシ系マウント樹脂に必ずしも及びません。導電性マウントコンパウンドには銅またはグラファイトの充填材が含まれます。サンプルのエッジが気にならない場合、非導電性マウント材を使用できます。一般的に、サンプルが温度や圧力(180 ºC および 290 bar)の影響を受けない場合、コールドマウントよりもホットマウントの方が望ましいとされています。しかし、すべての試料がこれに耐えられるわけではありません。

非導電性マウントは、粘着性のある導電性テープで覆うか、導電性媒体でコーティングする必要があります。スパッタリングコーティングやエバポレーターによるコーティングを実行する場合、サンプル領域をマスクすることができます。アルミホイルやガラス製のカバースリップが便利です。注意:金属用粘着テープは粘着剤が非導電性のものが多いので、継ぎ目にカーボン/銀の導電塗料が必要な場合があります。サンプルに極薄の炭素膜があっても構いませんが、サンプル表面がむき出しであることが理想的です。

ホットマウントの特徴:

画像提供:Struers.